Амортизаторы

Особенности устройства

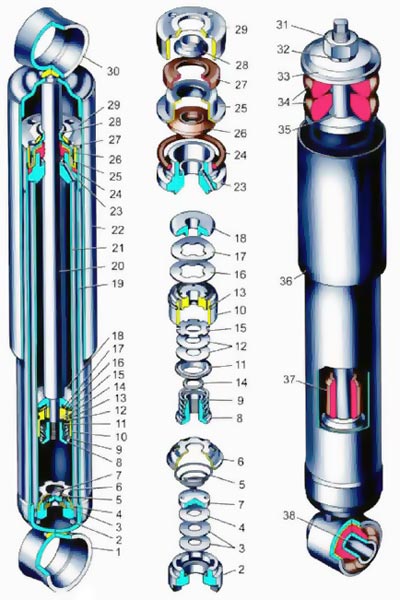

Амортизаторы задней и передней подвесок отличаются размерами, способом крепления верхней части и наличием буфера 37 (рисунок 1) отдачи у переднего амортизатора, который ограничивает ход амортизатора при ходе отдачи. Кроме этого, передний амортизатор имеет другие параметры рабочей характеристики.

Задний амортизатор состоит из резервуара 19 с проушиной, клапана сжатия (позиции 2, 3, 4, 5, 6, 7), штока 20 с поршнем 10 и клапанами отдачи и перепускным и кожуха 22 с проушиной, рабочего цилиндра 21.

Резервуар 19 изготавливается из стальной трубы, к нижнему концу которой приварена проушина 1, а в верхней части нарезана резьба для гайки 29. В выточку проушины вставлен корпус 2 клапана сжатия в сборе с дисками клапана. Он поджимается к выточке рабочим цилиндром 21. Кольцевое пространство между резервуаром и цилиндром заполняется жидкостью. Внутри рабочего цилиндра расположен шток 20 с поршнем 10. Поршень имеет вертикальные каналы, расположенные по двум окружностям. Каналы на малой окружности закрываются снизу дисками 12 и 15 клапана отдачи, а на большей - сверху тарелкой 16 перепускного клапана.

В нижней части цилиндра расположен клапан сжатия . В корпусе 2 клапана выполнено гнездо, к которому поджимается пружиной 5 через тарелку 7 диски 3 и 4. Диск 4 дроссельный, имеет вырез, через который дросселируется жидкость при малой скорости перемещения поршня. В нижней части корпуса клапана выполнена цилиндрическая проточка и четыре вертикальных канала, а в обойме 7 одно центральное и шесть боковых отверстия, через которые жидкость переходит из резервуара в цилиндр и обратно.

В цилиндр, сверху, установлена направляющая втулка 23, которая уплотняется в резервуаре кольцом 24, а выход штока - сальником 26 с обоймой 25. Все детали, расположенные в верхней части цилиндра, поджимаются гайкой 29. В проушины амортизаторов запрессованы резинометаллические шарниры 38.

Проверка амортизатора на стенде

Для того, чтоб определить работоспособность амортизатора, необходимо на динамометрическом стенде проверить его рабочую диаграмму.

Рабочие диаграммы снимайте согласно инструкции, прилагаемой к стенду, после выполнения не менее 5 рабочих циклов, при температуре рабочей жидкости амортизатора 20±5° С, частоте вращения маховика 60 мин-1 и длине хода штока 80 мм для переднего амортизатора и 100 мм для заднего амортизатора.

Кривая диаграммы (рисунок 2) должна быть плавной, а в точках перехода (от хода отдачи к ходу сжатия) без участков, параллельных нулевой линии.

Оценка результатов по диаграмме. Сопротивление хода отдачи и сжатия определяют по наибольшим ординатам соответствующих диаграмм.

Наивысшая точка кривой хода отдачи при масштабе 47 Н (4,8 кгс) на 1 мм должна находиться от нулевой линии на расстоянии А, равном: 21-28 мм для передних амортизаторов, 19-26 мм для задних амортизаторов.

Наивысшая точка кривой хода сжатия при том же масштабе должна находиться от нулевой линии на расстоянии В, равном: 3,5-6,5 мм для передних амортизаторов и 4,5-7,5 мм - для задних.

Контрольные значения ординат на диаграммах передних и задних амортизаторов заданы для холодных амортизаторов при температуре амортизаторной жидкости 20±5° С.

После окончания проверки снимите амортизатор со стенда и при необходимости переберите и замените обнаруженные поврежденные детали.

После этого повторите испытания, чтобы удостовериться в исправности амортизатора.

Разборка и сборка амортизатора

После тщательной чистки наружной мойки, осторожно закрепите амортизатор в тисках.

Примечание. Для закрепления амортизатора и его деталей в тисках применяются специальные губки 67.7824.9513-001.

Вытянув шток амортизатора до упора, отверните гайку 29 (рисунок 1) резервуара ключом A.57034/R, выньте из резервуара рабочий цилиндр 21 со штоком 20 и его деталями. Освободите резервуар из тисков и вылейте из него всю жидкость.

Ключом 67.7824.9513-005 выньте направляющую втулку 23 штока из рабочего цилиндра. Выньте из цилиндра поршень 10 со штоком и слейте всю жидкость.

Осторожно, специальной оправкой, выбейте из цилиндра корпус 2 клапана сжатия в сборе.

Вложите шток с поршнем в губки, зажмите в тиски и отверните гайку 8 клапана отдачи. Снимите поршень 10 с клапанами (перепускным и отдачи), направляющую втулку 23, обойму 25 сальника и сальник 26 штока и другие детали.

Примечание. У амортизаторов передней подвески для удобства осмотра поверхности штока, прикрытой кожухом, рекомендуется также спрессовать кожух.

Разберите клапан сжатия. Для этого снимите обойму 6, а затем последовательно выньте из корпуса 2 пружину 5, тарелку 7 и диски клапана 3 и 4.

Сборку амортизатора необходимо проводить в последовательности, обратной разборке, с учетом следующего:

- после сборки клапана сжатия убедитесь в наличии свободного хода тарелки 7 и дисков клапанов;

- обойму 6 напрессовывайте на корпус специальной оправкой;

- клапан сжатия запрессовывайте в цилиндр оправкой 67.7824.9513-004;

- для облегчения сборки деталей, расположенных на штоке, используйте направляющую 67.7824.9513-003;

- дроссельный диск 15 переднего амортизатора имеет три паза по наружному диаметру, а дроссельный диск заднего амортизатора - шесть;

- гайку клапана отдачи затягивайте моментом 9,8-14,7 Н·м (1-1,5 кгс·м);

- гайку резервуара затягивайте ключом 67.7824.9513-002 (момент затягивания 68,6-88,2 Н·м [7-9 кгс·м]).

Проверка технического состояния деталей

Тщательно промойте керосином или бензином все детали и хорошо просушите. Внимательно проверьте соответствие деталей следующим требованиям:

- диски клапанов сжатия и отдачи, а также тарелка перепускного клапана не должны быть иметь деформаций;

- неплоскостность тарелки перепускного клапана допускается не более 0,05 мм;

- рабочие поверхности поршневого кольца, поршня, направляющей втулки штока, цилиндра и деталей клапанов должны быть без задиров и забоин, которые могут влиять на нормальную работу амортизатора;

- пружины клапанов отдачи и сжатия должны быть целы и достаточно упруги;

- диски клапана сжатия должны быть целы и не иметь значительного износа;

- сальник рекомендуется при ремонте заменять новым.

Все поврежденные детали необходимо заменить и после этого приступить к сборке амортизатора.