Редуктор заднего моста

Определение неисправностей редуктора по шуму

Поиск возможных неисправностей необходимо проводить в следующем порядке.

Испытание № 1. Чтобы отчетливо определить характер шума, ведите автомобиль по шоссе со скоростью приблизительно 20 км/час.

Затем постепенно увеличивайте скорость до 90 км/час, прислушиваясь одновременно к различным видам шума и замечая скорость при которой они появляются и исчезают.

Отпустите педаль управления дроссельной заслонкой и без притормаживания погасите скорость двигателем.

Во время замедления следите за изменением шума, а также за моментом, когда шум усиливается. Обычно шум возникает и исчезает при одних и тех же скоростях как при ускорении, так и при замедлении.

Испытание № 2. Разгоните автомобиль приблизительно до 100 км/час, поставьте рычаг переключения передач в нейтральное положение, выключите зажигание и дайте автомобилю возможность свободно катиться до остановки: следите за характером шума на различных скоростях замедления.

ПРЕДУПРЕЖДЕНИЕ

При выключении зажигания будьте внимательны и аккуратны. Не поворачивайте ключ больше, чем нужно. Это может привести к срабатыванию противоугонного устройства.

Шум, замеченный во время испытания и соответствующий замеченному при первом испытании исходит не от шестерен главной передачи, поскольку они без нагрузки не могут давать шума.

Напротив, шум отмеченный при первом испытании и не повторяющийся при втором, может исходить от шестерен редуктора или подшипников ведущей шестерни или дифференциала.

Испытание № 3. При неподвижном и заторможенном автомобиле включите двигатель и, увеличивая постепенно его обороты, сравните возникшие шумы с замеченными в предыдущих испытаниях. Шумы, оказавшиеся похожими на шумы испытания № 1, укажут, что они не являются шумом редуктора при испытании № 1 и вызваны другими узлами.

Испытание № 4. Шумы, обнаруженные при первом испытании и не повторившиеся при последующих, исходят от редуктора; для подтверждения поднимите и зафиксируйте задние колеса, заведите двигатель и включите четвертую передачу. При этом можно убедиться, что шумы, действительно, исходят от редуктора, а не от других узлов, например, подвески или кузова.

Снятие редуктора

При возникновении необходимости снять только один редуктор:

- слейте масло из балки моста;

- приподняв заднюю часть автомобиля, установите ее на подставки и снимите колеса;

- отверните гайки крепления щита тормоза к балке и выдвиньте полуоси так, чтобы они вышли из коробки дифференциала;

- отсоединив карданный вал от редуктора, поставьте подставку под картер редуктора, выверните болты его крепления к балке заднего моста и осторожно выньте редуктор из балки, не повреждая прокладку.

Установка редуктора

Перед установкой редуктора балку моста тщательно очистите от масла.

Положите на привалочную поверхность уплотнительную прокладку, вставьте редуктор в балку и закрепите болтами. Резьбу болтов необходимо предварительно смазать герметиком. Перед тем, как нанести герметик на болты и отверстия в балке тщательно обезжирьте. Состыкуйте карданный вал к редуктору. Установите полуоси и тормозные барабаны.

Установите колесо с шиной и наверните без затягивания болты крепления колеса. Поставив оба колеса, удалите подставки и опустите автомобиль, а затем затяните болты крепления колес динамометрическим ключом.

Заправьте балку моста маслом через маслоналивное отверстие, предварительно тщательно очистив и ввернув в балку сливную магнитную пробку.

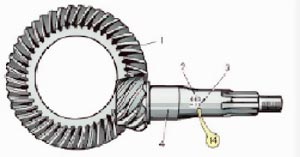

Разборка редуктора

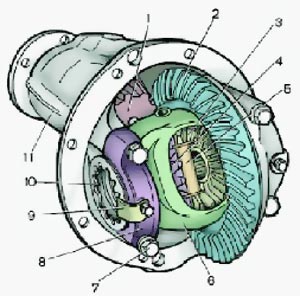

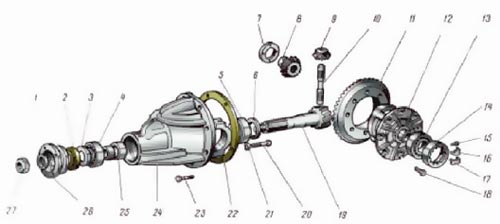

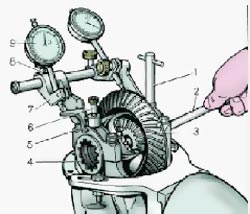

Аккуратно закрепите редуктор на стенде. Снимите стопорные пластины 9 (рисунок 1), открутите болты и снимите крышки подшипников коробки дифференциала, регулировочные гайки и наружные кольца роликовых подшипников. Крышки перед снятием необходимо пометить, чтобы при сборке точно установить их на прежние места.

Выньте из картера редуктора коробку дифференциала вместе с ведомой шестерней и внутренними кольцами подшипников.

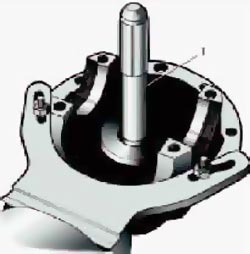

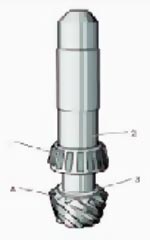

Чтобы снять ведущую шестерню и ее детали необходимо:

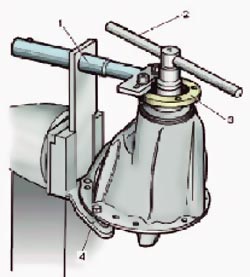

- перевернуть картер редуктора горловиной вверх (рисунок 2) и, придерживая стопором 1 фланец 3 ведущей шестерни, отвернуть ключом 2 гайку крепления фланца;

- снять фланец и вынуть ведущую шестерню с регулировочным кольцом, внутренним кольцом заднего подшипника и с распорной втулкой;

- из картера редуктора вынуть сальник, маслоотражатель и внутреннее кольцо переднего подшипника;

- выпрессовать наружные кольца переднего и заднего подшипника оправкой А. 70198;

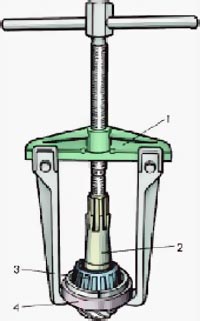

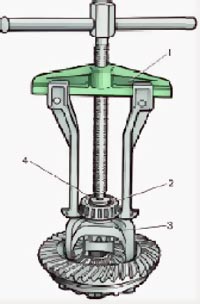

- снять с ведущей шестерни распорную втулку и с помощью универсального съемника А.40005/1/7 и оправки А.45008 (рисунок 3) снять внутреннее кольцо заднего роликового подшипника;

- снять регулировочное кольцо ведущей шестерни.

При разборки дифференциаланеобходимо:

- снять внутренние кольца 2 (рисунок 4) роликовых подшипников коробки 3 дифференциала, пользуясь для этого универсальным съемником А. 40005/1/6 и упором А.45028;

- отвернуть болты крепления ведомой шестерни и выбить из коробки ось сателлитов;

- провернуть шестерни полуосей и сателлиты так, чтобы последние выкатились в окна дифференциала, после чего их можно вынуть;

- снять шестерни полуосей с опорными шайбами.

Проверка технического состояния деталей редуктора

Перед осмотром детали редуктора необходимо тщательно промыть. Это облегчит выявления износа и повреждения деталей.

Внимательно проверьте, нет ли на зубьях шестерен главной передачи повреждений и правильно ли расположены пятна контакта на рабочих поверхностях зубьев. При недопустимом износе детали необходимо заменить на новые. В случае неправильного зацепления необходимо найти причину.

Примечание. В запасные части ведущая и ведомая шестерни поставляются комплектом, подобранным по шуму и контакту, поэтому при повреждении одной шестерни заменяют обе.

Внимательно проверьте состояние отверстий сателлитов и поверхностей их оси. При обнаружении незначительных повреждений поверхности отшлифуйте мелкозернистой шкуркой, а при серьезных повреждениях детали необходимо заменить на новые. Внимательно проверьте поверхности шеек шестерен полуосей и их посадочных отверстий в коробке дифференциала. В случае обнаружения дефектов или повреждений, устраните их как и в предыдущей операции.

Внимательно проверьте поверхности опорных шайб шестерен полуосей, даже незначительные повреждения необходимо устранить. При замене шайб, новые обязательно подбирайте по толщине.

Внимательно осмотрите роликовые подшипники ведущей шестерни и коробки дифференциала. Они не должны иметь следов износа. Должны иметь гладкие рабочие поверхности. Обязательно замените подшипники при малейшем сомнении в их работоспособности. Плохое состояние подшипников может быть причиной шума и заедания зубьев.

Внимательно проверьте, нет ли на картере и а коробке дифференциала трещин или деформаций. В случае их обнаружения необходио заменить их новыми.

Сборка редуктора

Надежная работа редуктора обеспечивается строгим соблюдением ниже приведенных приемов по сборке и по его регулировке.

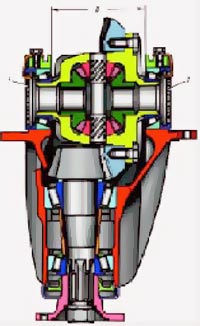

Детали редуктора показаны на рисунок 5.

Сборка дифференциала. Тщательно смажьте трансмиссионным маслом и установите через окна в коробке дифференциала шестерни полуосей с опорными шайбами и сателлиты. Проверните сателлиты и шестерни полуосей так, чтобы совместить ось вращения сателлитов с осью отверстия в коробке, затем вставьте ось сателлитов.

Внимательно проверьте осевой зазор каждой шестерни полуоси; он должен составлять 0-0,10 мм, а момент сопротивления вращения шестерен дифференциала не должен превышать 14,7 Н·м (1,5 кгс·м).

В случае увеличенного зазора, являющигося признаком износа деталей дифференциала, необходимо заменить опорные шайбы шестерен полуосей другими, большей толщины. Если указанный зазор не удается получить даже при установке шайб наибольшей толщины, необходимо заменить шестерни на новые, по причине их чрезмерного износа.

Установите ведомую шестерню на коробку дифференциала.

Оправкой А.70152 напрессуйте на коробку дифференциала внутренние кольца роликовых подшипников.

Установка и регулировка ведущей шестерни. Правильное положение ведущей шестерни относительно ведомой обеспечивается тщательным подбором толщины регулировочного кольца, устанавливаемого между упорным торцом ведущей шестерни и внутренним кольцом заднего подшипника.

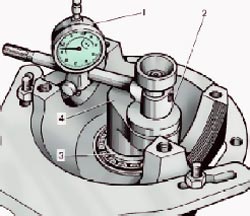

Подбирайте регулировочное кольцо с помощью оправки А.70184 и приспособления А.95690 с индикатором. Операции проводите в следующем порядке:

Аккуратно закрепив картер редуктора на стенде, запрессуйте в гнезда картера наружные кольца переднего и заднего подшипников ведущей шестерни, пользуясь для этого оправками: для переднего подшипника - А.70185, а для заднего - А.70171 (рисунок 6).

На оправке А.70184, имитирующей ведущую шестерню, установите с помощью оправки А.70152 внутреннее кольцо заднего подшипника вставьте оправку в горловину картера редуктора (рисунок 7).

Установите внутреннее кольцо переднего подшипника, фланец ведущей шестерни и, проворачивая оправку для правильной установки роликов подшипников, затяните гайку моментом 7,8-9,8 Н·м (0,8-1 кгс·м).

Закрепите приспособление А.95690 на торце оправки 4 и настройте индикатор, имеющий деления 0,01 мм, на нулевое положение, установив его ножку на тот же торец оправки А.70184. Затем передвиньте индикатор 1 так, чтобы его ножка встала на посадочную поверхность подшипника коробки дифференциала.

Поворачивая налево и направо оправку 4 с индикатором, установите ее в такое положение, в котором стрелка индикатора отмечает минимальное значение "а1" (рисунок 8) и запишите его. Повторите эту операцию на посадочной поверхности второго подшипника и определите значение "а2".

Определите толщину "S" регулировочного кольца ведущей шестерни, которая является алгебраической разностью величин "а" и "b".

S = a - b,

где: а - среднее арифметическое расстояние от торцов оправки 1 (рисунок 8) до шеек подшипников дифференциала a=(a1+a2)/2;

b - отклонение ведущей шестерни от номинального положения переведенного в мм. Величина отклонения маркируется на ведущей шестерне (рисунок 9) в сотых долях миллиметра со знаком плюс или минус.

При определении толщины регулировочного кольца учитывайте знак величины "В" и ее единицу измерения.

Пример. Допустим, что величина "а", установленная с помощью индикатора, равна 2,91 мм (величина "а" всегда положительна), а на ведущей шестерне после порядкового номера поставлено отклонение "-14". Чтобы получить величину "b" в миллиметрах, нужно умножить указанную величину на 0,01 мм.

b = -14 x 0,01 мм = -0,14 мм

Определите толщину регулировочного кольца для ведущей шестерни в миллиметрах.

S = а - b = 2,91мм - (-0,14 мм) = 2,91 мм + 0,14 мм = 3,05 мм

В данном случае необходимо поставить регулировочное кольцо толщиной 3,05 мм.

Наденьте на ведущую шестерню регулировочное кольцо нужной толщины и напрессуйте оправкой А. 7015 2 (рисунок 10) внутреннее кольцо заднего подшипника, снятое с оправки А.70184. Наденьте распорную втулку.

Предупреждение

При ремонте редуктора заднего моста необходимо устанавливать новую распорную втулку, если были заменены картер редуктора, шестерни главной передачи или подшипники ведущей шестерни. В случае, если указанные детали остались прежними, то распорную втулку можно еще использовать.

Вставьте ведущую шестерню в картер редуктора и установите на нее внутреннее кольцо переднего подшипника, маслоотражатель, сальник, фланец ведущей шестерни и шайбу.

Предупреждение

Чтобы не повредить сальник при запрессовке, необходимо его запрессовывать не до упора, а на глубину 2-0,3 мм между торцом картера редуктора и наружной поверхностью сальника.

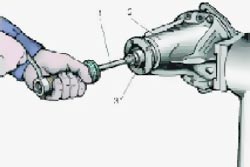

Наверните на конец ведущей шестерни гайку и, застопорив фланец ведущей шестерни, затяните ее (о моменте затягивания смотрите ниже).

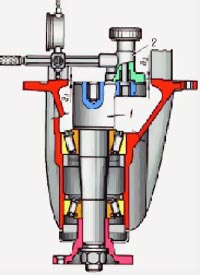

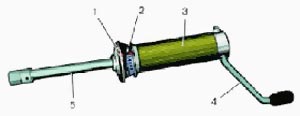

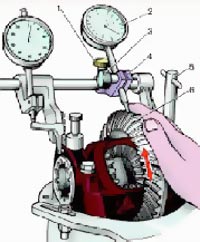

Регулировка подшипников ведущей шестерни. Для ограничения осевых смещений ведущей шестерни под рабочими нагрузками, очень важно создать в ее подшипниках предварительный натяг в заданных пределах. Натяг контролируют динамометром 02.7812.9501 (рисунок 11), замеряющим момент сопротивления проворачиванию ведущей шестерни.

Моментом сопротивления проворачиванию определяется степень затягивания подшипников. Он должен быть 157-198 Н·см (16-20 кгс·см) для новых подшипников и 39,2-58,8 Н·см (4-6 кгс·см) для подшипников после пробега 30 км и более.

Необходимо затягивать гайку фланца моментом 117-255 Н·м (12-26 кгс·м), периодически проверяя динамометром момент сопротивления подшипников проворачиванию ведущей шестерни.

Для того, чтобы проверить момент сопротивления, наденьте динамометр на переходную втулку 3 (рисунок 12), установите указатель 2 (рисунок 11) ограничения момента наделение шкалы, соответствующее 196 Н·см (20 кгс·см) и рукояткой 4 сделайте несколько оборотов по ходу часовой стрелки. Во время проворачивания ведущей шестерни подвижной указатель 1 не должен переходить за указатель 2 и должен показывать не менее 157 Н·см (16 кгс·см).

В случае, если момент сопротивления проворачиванию меньше 157 Н·см (16 кгс·см), а для подшипников после пробега 30 км 39,2 Н·см (4 кгс·см), необходимо подтянуть гайку фланца ведущей шестерни (не превышая заданный момент затягивания) и проверить вновь момент сопротивления проворачиванию ведущей шестерни.

В случае, если момент сопротивления проворачиванию оказался более 198 Н·см (20 кгс·см), а для приработанных подшипников 58,8 Н·см (6 кгс·см), что указывает на завышенный предварительный натяг подшипников, необходимо заменить распорную втулку на новую, поскольку она от чрезмерной нагрузки подверглась деформации до размера, не позволяющего провести регулировку правильно. После замены распорной втулки повторите сборку с соответствующими регулировками и проверками.

Установка коробки дифференциала. Установите в картере предварительно собранную коробку дифференциала вместе с наружными кольцами подшипников.

Установите две регулировочные гайки 4 (рисунок 13) так, чтобы они соприкасались с кольцами подшипников.

Рисунок 13. Проверка предварительного натяга подшипников коробки дифференциала приспособлением A.95688/R

1 - винт крепления; 2 - ключ А.55085; 3 - ведомая шестерня; 4 - регулировочная гайка; 5 - промежуточный рычаг; 6 - винт крепления; 7 - кронштейн индикатора; 8 - винт затягивания кронштейна; 9 - индикатор для проверки предварительного натяга подшипников коробки дифференциала

Предварительный натяг подшипников коробки дифференциала и регулировка бокового зазора в зацеплении шестерен главной передачи. Эти операции выполняют одновременно при помощи приспособления A.95688/R и ключа А.55085.

Закрепите на картере редуктора приспособление (рисунок 4) винтами 1 и 6, завернув их в отверстия под болты крепления стопорных пластин регулировочных гаек.

По направляющей приспособления сместите кронштейн 7 до соприкосновения рычага 5 с наружной боковой поверхностью крышки и затяните винт 8.

Ослабьте винты 1 и 3 (рисунок 14) и установите кронштейн 4 так, чтобы ножка индикатора 2 опиралась на боковую поверхность зуба ведомой шестерни у края зуба, затем затяните винты 1 и 3.

Установите крышки подшипников и затяните болты крепления динамометрическим ключом.

Поворачивая регулировочные гайки, предварительно отрегулируйте боковой зазор между зубьями ведущей и ведомой шестерен в пределах 0,08-0,13 мм. Зазор проверяют по индикатору 2 при покачивании шестерни 6. При этом подшипники не должны иметь предварительного натяга. Регулировочные гайки должны находиться только в соприкосновении с подшипниками, в противном случае нарушается правильность измерения предварительного натяга.

Последовательно и равномерно затяните две регулировочные гайки подшипников, при этом крышки подшипников дифференциала расходятся и, следовательно, увеличивается расстояние "D" (рисунок 15). Это расхождение отмечает индикатор 9 (рисунок 13), на ножку которого действует рычаг 5. Гайки для регулировки подшипников коробки дифференциала затягивают до увеличения расстояния "D" (рисунок 15) на 0,14-0,18 мм.

Установив точный предварительный натяг подшипников коробки дифференциала, окончательно проверьте боковой зазор в зацеплении шестерен главной передачи, который не должен измениться.

В случае, если зазор в зацеплении шестерен больше 0,08-0,13 мм, то приблизьте ведомую шестерню к ведущей или отодвиньте, в случае, если зазор меньше. Чтобы сохранить установленный предварительный натяг подшипников, перемещайте ведомую шестерню, подтягивая одну из регулировочных гаек подшипников и ослабляя другую на тот же самый угол.

Для того, чтобы точно выполнить эту операцию, следите за индикатором 9 (рисунок 13), который показывает величину ранее установленного предварительного натяга подшипников. После затягивания одной из гаек показание индикатора изменится, так как увеличится расхождение "D" (рисунок 15) крышек и предварительный натяг подшипников. Поэтому другую гайку ослабляйте до тех пор, пока стрелка индикатора не вернется в первоначальное положение.

После перемещения ведомой шестерни по индикатору 2 (рисунок 14) проверьте величину бокового зазора. В случае, если зазор не соответствует норме, необходимо повторить регулировку.

Снимите приспособление A.95688/R, установите стопорные пластины регулировочных гаек и закрепите их болтами с пружинными шайбами. В запасные части поставляют стопорные пластины двух типов: с одной и двумя лапками; устанавливают пластины в зависимости от положения прорези гайки.

Регулировку и ремонт узлов редуктора необходимо выполнять на стенде, на котором можно также испытать редуктор на шум и проверить расположение и форму пятна контакта на рабочих поверхностях зубьев, как указано ниже.

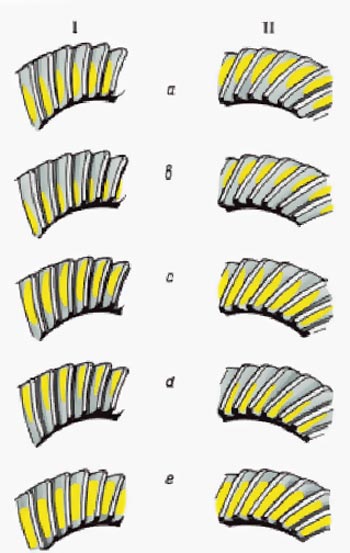

Проверка контакта рабочей поверхности зубьев шестерен главной передачи

Для окончательной проверки на стенде качества зацепления шестерен главной передачи необходимо:

- установить отрегулированный редуктор на стенд и смазать рабочие поверхности зубьев ведомой шестерни тонким слоем свинцовой окиси;

- запустить стенд; рычагами стенда притормозить вращение установленных полуосей, чтобы под нагрузкой на поверхностях зубьев ведомой шестерни остались следы контакта с зубьями ведущей шестерни;

- изменить направление вращения стенда и, притормаживать, получить следы контакта на другой стороне зубьев ведомой шестерни, что соответствует движению автомобиля назад.

Зацепление будет считаться нормальным, если на обеих сторонах зубьев ведомой шестерни пятно контакта будет равномерно расположено ближе к узкому торцу зуба, занимая две трети его длины и не выходя на вершину и основание зуба, как показано на рисунок 16 "е".

Случаи неправильного расположения пятна контакта на рабочей поверхности зуба указаны на рисунок 16 ("а", "в", "с", "d").

Для регулировки правильного положения ведущей шестерни с заменой кольца необходима разборка узла.

При сборке повторите все операции по предварительному натягу роликовых подшипников ведущей шестерни, по проверке момента сопротивления проворачиванию, по предварительному натягу роликовых подшипников коробки дифференциала и по регулировке бокового зазора зацепления шестерен главной передачи.

Замена сальника ведущей шестерни

Необходимость замены сальника определяют по снижению уровня масла в картере заднего моста (вследствие утечки масла через сальник) до уровня, нарушающего нормальную работу редуктора.

Запотевание горловины картера и даже образование отдельных капель в количестве, не превышающем нижеуказанной нормы, не является признаком подтекания.

При обильном каплевыделении определите состояние сальника. Для этого:

- поставьте автомобиль на смотровую канаву или подъемник;

- тщательно очистите от грязи сапун, проверьте его состояние;

- отвернув контрольную пробку, проверьте уровень масла в картере моста, при необходимости доведите уровень масла до нормы;

- тщательно очистите горловину картера редуктора от следов масла и протрите насухо;

- вывесьте задний мост и поставьте его на подставки;

- заведите двигатель, включите прямую передачу и при скорости 90-100 км/ч прогрейте масло до температуры 80-90 °С (приблизительно в течение 15 минут);

- при включенной прямой передаче, при скорости 100 км/ч, определите количество масла, вытекающего за 15 мин.

Утечка масла, превышающая 5 капель за 15 минут, является признаком неисправности сальника. Поврежденный сальник можно заменить, не снимая редуктор с автомобиля, если не требуется замена других деталей редуктора. Порядок замены сальника следующий:

- слейте масло из картера заднего моста;

- ослабьте болты крепления задних колес, поставьте упоры под передние колеса и вывесьте задний мост, отпустите стояночный тормоз и установите рычаг переключения передач в нейтральное положение;

- снимите колеса и тормозные барабаны;

- открутите гайки крепления щита тормоза к балке моста и выталкивателем выведите полуоси из коробки дифференциала;

- отсоедините карданный вал от фланца ведущей шестерни и отведите вал в сторону;

- проверьте динамометром момент сопротивления проворачиванию ведущей шестерни и запомните его величину;

- придерживая фланец специальным ключом, открутите гайку крепления фланца ведущей шестерни и снимите фланец с шайбой;

- снимите сальник ведущей шестерни;

- смажьте рабочую поверхность нового сальника смазкой ЛИТОЛ-24 и запрессуйте его оправкой в картер редуктора на глубину 2-0,3 мм между торцом картера редуктора и наружной поверхностью сальника;

- установите фланец с шайбой на ведущую шестерню и, придерживая его специальным ключом, затяните гайку крепления фланца, периодически проверяя динамометром момент сопротивления проворачиванию ведущей шестерни.

В случае, если первоначальный момент сопротивления проворачиванию был 58,8 Н·см (6 кгс·см) и выше, то новый момент сопротивления проворачиванию должен быть на 9,8-19,6 Н·см (1-2 кгс·см) больше первоначального. В случае, если же первоначальный момент сопротивления проворачиванию был меньше 58,8 Н·см (6 кгс·см), то гайку крепления фланца затяните до получения момента сопротивления 58,8-88,2 Н·см (6-9 кгс·см).

В случае, если при затягивании гайки момент сопротивления проворачиванию будет превышен, необходимо разобрать редуктор, заменить распорную втулку новой, после чего редуктор собрать и отрегулировать, как указано в главе "Сборка и регулировка".

Сборку заднего моста необходимо проводить в последовательности, обратной разборке.