Колеса для легковых автомобилей

Колеса (или как принято говорить - колесные диски ) являются изделием промышленного крупносерийного производства. Изготавливаются они в специальных цехах или на заводах.

К колесам предъявляются очень высокие требования по прочности, геометрической точности, долговечности (износостойкости), коррозионной стойкости. Это обуславливает использование на всех этапах изготовления сложного технологического оборудования.

В зависимости от применяемого при изготовлении колеса материала они разделяются на два основных вида: стальные и легкосплавные.

Легкосплавные колеса делятся на два типа, принципиально различающихся по способу их изготовления: кованые и литые. Основным материалом для их изготовления являются сплавы на основе алюминия, реже магния, крайне редко титана.

Стальные колеса производят из листового металла методом штамповки и последующей сварки составляющих деталей. Из-за оптимального соотношения эксплуатационных свойств и себестоимости этими колесами комплектуется большая часть выпускаемых в мире автомобилей. К бесспорным достоинствам стальных колес можно отнести их не высокую цену, достаточные эксплуатационные свойства при применении высокопрофильных шин. К их недостаткам можно отнести невозможность свести к минимуму биение и геометрические отклонения, недостаточную упругую деформацию, ведущую иногда к быстрой потере давления в бескамерной шине при сильном ударе колеса о препятствие. Однако в продаже встречаются зарубежные стальные штампованные колеса, отличающиеся высокой точностью изготовления.

Основные термины

Колесо - вращающийся и передающий нагрузку элемент, расположенный между шиной и ступицей автомобиля.

Обод - часть колеса, на которую монтируется и опирается шина.

Диск - часть колеса, соединяющая ступицу с ободом.

Вентиляционные отверстия (окна) - отверстия, расположенные ближе к краям диска. Уменьшают массу колеса и улучшают охлаждение тормозных механизмов.

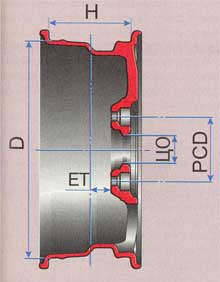

Спица - часть диска между соседними вентиляционными отверстиями. Основные размеры и параметры колес (рисунок 1)

Посадочный диаметр - диаметр поверхности обода (в дюймах), на которую монтируется шина. Его величины регламентированы ГОСТом (12,13,14,15,16 и т.д.). Должен точно соответствовать посадочному диаметру используемой шины.

Посадочная ширина - расстояние между внутренними поверхностями бортовых закраин обода (измеряется в дюймах). Величины установлены ГОСТом (4,0; 4,5; 5,0; 5,5; 6,0; 6,5; и т. д.).

Диаметр расположения крепежных отверстий (PCD, LK) измеряется в мм, должен точно соответствовать диаметру окружности, на которой расположены центры крепежных (резьбовых) отверстий или шпилек ступицы.

Вылет обода (ЕТ, е, offset) - расстояние (в мм) от привалочной плоскости (прилегающей к ступице) колеса до плоскости, проходящей через середину обода.

Максимальная статическая нагрузка на колесо должна быть не менее 1/4 разрешенной максимальной массы автомобиля (в кгс), указанной в паспорте или свидетельстве о регистрации транспортного средства.

Диаметр центрального отверстия (ЦО) должен соответствовать (с минимальным зазором) диаметру центрирующего выступа на ступице автомобиля (измеряется в миллиметрах). Допускается отклонение его величины в большую сторону. В этом случае для установки колеса можно использовать переходные центровочные кольца (иногда входят в комплект легкосплавных колес).

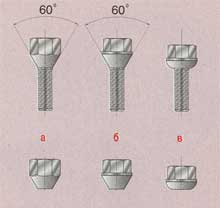

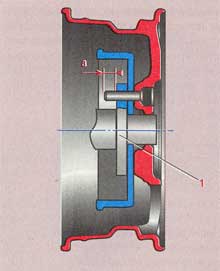

Крепление колеса к ступице осуществляется болтами или гайками, имеющими коническую, сферическую или плоскую прижимную части (рисунок 2). Наиболее распространенные диаметры резьбы - 12 и 14 мм, с шагом 1,25 или 1,5 мм. Каждый элемент крепления должен заворачиваться не менее чем на 5-6 оборотов. Крепежные элементы (болты), завернутые более чем на 6-10 оборотов, могут задевать за детали барабанных тормозных механизмов (рисунок 3). Усилие затяжки крепежа должно составлять около 10-11 кгс-м.

У легкосплавных колес (смотрите ниже) ступица (центральная часть диска) толще, чем у стальных и требует более длинных болтов или шпилек. Гайки и болты для этих колес должны иметь подголовок (рисунок 2), исключающий "фрезерование" краев крепежного отверстия колеса гранями головки.

Центрирование колеса - обеспечение совпадения оси его вращения с осью вращения ступицы автомобиля или фланца балансировочного стенда. Способ центрирования закладывается при конструировании автомобиля. Как правило, оно осуществляется прижимной частью крепежа и кромками крепежных отверстий колеса. Поэтому запрещается использовать крепеж с неподходящей прижимной частью.

Обозначение и маркировка колес

Все колеса должны пройти сертификацию и соответствовать требованиям ОСТа 37.001.429-98 и ГОСТа 5.0511-93.

При изготовлении на каждом колесе на видном месте должна быть выполнена литая или четкая нестирающаяся маркировка со следующими данными:- товарный знак или наименование предприятия-изготовителя;

- дата (год и месяц) изготовления отливки и номер плавки (для легкосплавных);

- условное обозначение профиля обода;

- вылет обода, мм;

- максимальная статическая нагрузка, кгс;

- знак соответствия по ГОСТу Р 50460.

Литые колеса

Особенностью технологического процесса производства литых колес является получение из жидкого сплава (расплава) с помощью формы отливки, максимально приближенной по размерам к заданной конструкции. Последующая механическая обработка сведена к минимуму, а все решения дизайна заложены при проектировании формы.

Проектирование колеса и литейной формы осуществляется с помощью специализированных компьютерных программ , а вся механическая обработка производится на станках с применением числового программного управления (ЧПУ).

Все способы литья имеют свои особенности, достоинства и недостатки, влияющие на образование той или иной структуры сплава. При производстве каждой партии литых колес делается контрольная отливка, которая подвергается резке и разрушению для оценки структуры и механической прочности.

Рентгеновский контроль проходит каждое колесо. Из всего объема выпускаемых в мире легкосплавных колес подавляющее большинство литые и лишь незначительная часть кованые. Объясняется это огромной разностью в сложности процесса изготовления. Изготавливать литые колеса можно в условиях небольших производств, но кованые под силу только крупным металлургическим заводам со сложнейшим оборудованием. Если литые колеса на автомобиле можно назвать дорогим удовольствием, то кованые - очень дорогим.

Кованые колеса

При изготовлении кованых колес в России используется технология объемной (горячей) штамповки. В других странах применяют метод раскатки (холодное формование).

Принципиально это два различных процесса, но перевод их названий на русский язык означает "кованый", что отражается и в названии изделий.

С учетом заданных конструктивных особенностей, на этапе проектирования кованого колеса, получают штамповую основу, а затем штамп.

Технология производства кованного колеса очень сложна и трудоемка. Заготовку подвергают поэтапной штамповке с промежуточным нагревом перед каждой деформацией. Для того, чтобы получить необходимую структуру легкого сплава и использовать все его свойства, применяют прессы, развивающие усилие от 6 до 20 тыс. тонн. Вес штампов может достигать 10 тонн. Только при такой технологии и использовании максимально пластичного сплава заготовка будет иметь необходимую волокнистую структуру. Это позволяет при последующей механической обработке сделать кованое колесо легче литого.

Начальный вес заготовки кованного колеса имеет вес около 20 кг (для колеса 6,5х15"). После механической обработки вес снижается более чем в три раза. Предыдущие этапы, то есть проектирование колеса, штамповой основы, изготовление штампов предусматривают все токарные, фрезерные и расточные операции без подрезания продольных волокон структуры сплава.

Некоторые заводы для уменьшения себестоимости изготовления используют технологию выштамповки окон.

В отштампованную заготовку изначально закладываются размеры будущего колеса, максимально возможное число отверстий для крепления, максимальный вылет.

Российские производители выпускают для внутреннего рынка кованые колеса с большим весом и соответственно с большим запасом прочности, а для внешнего - с меньшим. Это связано с высокими требованиями, предъявляемыми к колесам российскими стандартам.

Защитное покрытие легкосплавных колес

Автомобильные легкосплавные колеса, изготовленные на основе алюминия и магния, обязательно защищают от воздействий внешней среды специальными защитными покрытиями. Если при использовании алюминиевых сплавов урон наносится внешнему виду колеса, то магниевые - подвержены глубокому корродированию, вплоть до разрушения отдельных участков.

Для обеспечения хорошей адгезии (сцепления) защитного покрытия с окрашиваемой поверхностью колесо перед окраской обязательно подвергают электрохимической (гальванической) или химической обработке.

Готовые изделия могут иметь различные цвета, однако в большинстве случаев колеса окрашивают в цвет "серебристый металлик".

Дизайн колес

Дизайн легкосплавных колес намного богаче стальных. Известно, что их внешний вид играет немаловажную роль во "внешности" автомобиля. Облик колеса, решенный тем или иным образом, может придать автомобилю образ агрессивного монстра или элегантной леди.

Нередко в угоду дизайнерским изыскам на колесо "накручивают" лишний вес, и в продаже можно встретить литое колесо тяжелее стального (того же размера), а кованое - по весу равное литому.

Оптимальный дизайн - это такое сочетание конструкции и формы, при котором можно получить минимальный вес колеса (фото 1).

К избыточному весу колеса приводят следующие причины:

- дизайнерские излишества;

- увеличение прочности колеса за счет толщины элементов конструкции (фото 2);

- уменьшение количества спиц (увеличение расстояний между спицами ослабляет конструкцию в целом; необходимая прочность при этом достигается путем увеличения толщины обода (фото 3)

Выбор и эксплуатация легкосплавных колес

Абсолютно все продаваемые в нашей стране колеса должны иметь сертификат "Ростеста".

Независимо от материала и способа изготовления сертифицированные колеса пригодны для многолетней эксплуатации, соизмеримой с ресурсом автомобиля. При покупке колеса обратите внимание на его вес. К сожалению, как правило, его не указывают на ценнике.

Любителям "спортивного" стиля вождения с резкими разгонами и торможениями следует выбирать колеса с большим количеством тонких спиц, что увеличивает их жесткость при минимальном весе.

Водителю, предпочитающему спокойный стиль вождения, подойдет любое колесо, понравившееся по дизайну и цвету.

Посадочный диаметр под шину, хорошо известный у отечественных автомобилей, для иномарки иногда требует уточнения. Различные модификации иностранных автомобилей (особенно тюнинговых) с двигателем большой мощности могут иметь более мощные рабочие тормозные механизмы и, соответственно, больший посадочный диаметр под шину и другое расположение крепежных отверстий. Продавец, подбирающий колесо для такого автомобиля по каталогу, может этого не знать или попросту позабыть об этом.

Переход на колеса с другим посадочным диаметром можно делать только если это допускается производителем автомобиля. Важно, чтобы при замене не изменялся наружный диаметр шины, так как он влияет на разгонную и тормозную динамику, расход топлива и т.д. Наружный диаметр можно рассчитать по формуле:

D = 25,4d+2sh/100(MM),

где d - посадочный диаметр колеса (дюймы), s - ширина профиля шины (мм), h - отношение высоты профиля шины к ее ширине в процентах.

Колеса с меньшим посадочным диаметром устанавливают для использования более высокопрофильных шин. Шины с низким профилем менее пригодны для плохих дорог из-за большей вероятности пробоя их до обода при наезде на неровности на дороге. Колеса с большим посадочным диаметром устанавливают, как правило, при тюнинге автомобиля для применения более мощных тормозных механизмов (если это предусмотрено заводом-изготовителем) или для улучшения общего внешнего вида.

Для каждого автомобиля завод-изготовитель указывает допустимые типоразмеры шин. Информация о них содержится в инструкции по эксплуатации автомобиля, а у большинства иномарок - в наклейке или табличке на тыльной стороне лючка топливного бака или на центральной стойке кузова.

При выборе колес обязательно убедитесь, что их параметры соответствуют допустимым типоразмерам шин (таблица 1).

Таблица 1. Соответствие ширины шины параметрам колеса

Посадочные ширина и диаметр обода, дюймы |

Профиль шины, % |

|||||

82% (полнопрофильные шины) |

70% |

65% |

60% |

55% |

50% |

|

5,0x13 |

145-185 |

155-185 |

145-185 |

165-185 |

175-185 |

175-195 |

5,5x13 |

155-185 |

155-205 |

155-205 |

165-205 |

175-205 |

175-205 |

6,0x13 |

175-195 |

165-225 |

165-205 |

165-225 |

175-195 |

175-205 |

5,5x14 |

165-205 |

155-205 |

155-205 |

165-205 |

185-205 |

195-205 |

6,0x14 |

175-224 |

165-225 |

175-225 |

165-225 |

205-225 |

195-205 |

6,5x14 |

195-225 |

185-235 |

185-235 |

185-235 |

205-225 |

205-245 |

7,0x14 |

205-235 |

195-245 |

195-235 |

195-255 |

205-255 |

205-265 |

5,5x15 |

165-215 |

155-205 |

175-205 |

165-205 |

185-205 |

195-205 |

6,0x15 |

175-235 |

155-225 |

175-215 |

165-225 |

185-225 |

195-225 |

7,0x15 |

205-235 |

195-245 |

195-225 |

195-225 |

215-255 |

195-265 |

Вылет приобретаемого колеса обязательно должен соответствовать заложенному в конструкцию подвески. Установка колес с вылетом, меньшим допускаемого заводом-изготовителем, приводит к снижению управляемости автомобиля, повышенной чувствительности рулевого управления к дорожным неровностям, износу шин, а при больших ходах подвески - к касанию шинами колесных арок. У колеса с вылетом большим рекомендованного возможно касание внутренней частью шины деталей подвески. Применение колес с вылетом меньше установленного заводом-изготовителем на 7-10 мм, как правило, не приводит к ухудшению управляемости или усилению износа деталей ходовой части.

Параметры колес и шин, допускаемых к эксплуатации на автомобилях ВАЗ, представлены в таблице 2.

Таблица 2. Параметры колес и шин, допускаемых к эксплуатации на автомобилях ВАЗ

Модели и модификации автомобилей |

Размерность шин с индексом грузоподъемности и индексом скорости |

Колеса,устанавливаемые на ВАЗе |

Допускаемые колеса |

Количество крепежных отверстий, ЦО, мм |

||

Размерность |

ЕТ, мм |

Ширина обода |

ЕТ, мм |

|||

| ВАЗ-2104, 2105,2106,2107 | 165/80R13 82S 175/70R1382S,T |

5Jx13H2 | 29 | 5J;51/2J | 25...30 | 4x98x60,5 |

| ВАЗ-2108, 2109, 21089, 2115 | 165/70R1379S.T 175/70R1382S,T,H |

5Jx13H2 | 35(2) | 5J;51/2J | 35...40 | 4x98x58,5 |

| 175/65R1482T.H | - | - | 5J; 51 /2J; 6J | 35...40 | 4x98x58.5 | |

| 185/60R1482T,H | - | - | 51 /2J; 6J | 35 | 4x98x58,5 | |

| ВАЗ-2110, 21102, 2111 |

175/70R1382T.H | 5Jx13H2 | 35(2) | 5J:51/2J | 35 | 4x98x58,5 |

| 175/65R1482T.H | - | - | 5J;51/2J;6J | 35 | 4x98x56,5 | |

| 185/60R1482H | - | - | 51 /2J; 6J | 35 | 4x98x58,5 | |

| BA3-211Q3, 2112 |

175/65R1482H | 5Jx14H2 | 35(2) | 51/2J; 6J | 35 | 4x98x58,5 |

| 185/60R1482H | 5Jx14H2 | 35(2) | 51/2J; 6J | 35 | 4x98x58,5 | |

| ВАЗ-21213 | 175-16/6,95-16 85P 175/80R1688Q 185/75R1688Q.S |

5Jx16 | 58 | 5J; 51/2J | 48...58 | 5x139;7x98 |

| ВАЗ-2131 |

175/80R1688Q 175/80-16 85P 185/75R1692Q |

5Jx16 51/2Jx16 |

58 | н.д. | н.д. | 5x139,7x98 |

| 195/70R1590S 205/70R1595T |

6Jx15H2 | 35 | н.д. | н.д. | 5x139,7x98 | |

| ВАЗ-2120 |

175/80R1688Q 185/75R1692Q |

6Jx16H2 | 48 | н.д. | н.д. | 5x139,7x98 |

| 205/70R1595T 195/70R1590S |

6Jx15H2 | 35 | н.д. | н.д. | 5x139,7x98 | |

| ВАЗ-2123 | 205/70R1595T 205/70R1595Q (M+S) 205/75R1597T 205/75R1597Q (M+S) |

61/2Jx15H2 6Jx15H2 |

48/45(3) | н.д. | н.д. | 5x139,7x98 |

| ВАЗ-1117, 1118,1119 | 175/70R13 82T 175/65R14 82T 185/60R14 82T |

5Jx13H2 |

35 | н.д. | н.д. | 4x98x58,5 |

(1) Индексы скорости: P - до 150 км/ч; Q -до 160 км/ч; S -до 180 км/ч; Т - до 190 км/ч; Н -до 210 км/ч,

(2) С апреля 2000 года,

(3) Для легкосплавных колес.

н.д. - нет данных

Примечания. Допускается применение зимних шин (M+S) вышеуказанных размерностей с индексом скорости Q с соответствующим ограничением максимальной скорости автомобиля.

Несмотря на близкие параметры заводских колес переднеприводных и заднеприводных автомобилей ВАЗ, они не взаимозаменяемы из-за различных форм углубления диска под тормозной механизм и диаметра центрального отверстия.

Шиномонтаж и балансировка колес

Для монтажа шины желательно выбрать мастерскую с квалифицированным персоналом и оборудованием, исключающим контакт шиномонтажного инструмента с колесом.

Во избежание повреждения колеса нежелательно:

- касание обода монтажной лопаткой при забортовке или разбортовке,

- разбортовка без предварительного снятия балансировочных грузов со скобами,

- использование молотка при шиномонтажных или балансировочных операциях.

Желательно проверить дисбаланс колеса без шины. Нормальный дисбаланс - менее 30 г по ободу. В случае превышения этого значения могут возникнуть проблемы с балансировкой колеса в сборе.

Нередко колеса, не имеющие дисбаланса, вызывают сильные вибрации на скоростях 80-120 км/ч. Причиной этого может быть осевое биение обода, устраняемое так называемой прокаткой - таночной правкой геометрических размеров колеса. Предельные величины биения обода приведены в таблице 3.

Таблица 3. Предельные величины биения обода колеса на участках, прилегающих к шине, для автотранспортных средств категории М1* по ОСТу 37.001.429-98

| Посадочный диаметр обода, дюймы | Биение, мм, не более | |

| радиальное | осевое | |

12, 13 |

1,0 |

0,7 |

14 |

0,8(1,2)** |

|

15, 16 |

0,8 |

|

* М1 - автотранспортные средства с двигателем, предназначенные для перевозки пассажиров, имеющие не более 8 мест для сидения, кроме водителя, или созданные на их базе модификации, предназначенные для перевозки мелких грузов (пикапы, универсалы и т. п.).

** Для колес автомобилей, производство которых начато до введения в действие ОСТа 37.001.429-98.

Залогом успешной балансировки является исправное оборудование и правильная установка колеса на план-шайбе. Если первый фактор оценить довольно трудно, то правильность установки можно проконтролировать самостоятельно. В случае центрирования конусом, прижимающим колесо с внешней стороны, следует убедиться в том, что поверхность колеса, соприкасающаяся с ним, не деформирована (у легкосплавных - обработана после литья или ковки).

При балансировке могут применяться два типа грузиков:

- грузики с крепежной скобой, закрепляемой на бортовой закраине (для легкосплавных колес скобы и грузики имеют специальную форму). Основным их недостатком являются почти неизбежные микроповреждения лакокрасочного покрытия (ЛКП) и, как следствие, развитие очагов коррозии;

- грузики самоклеящиеся , монтируемые на внутренней поверхности обода. Как правило, их масса должна быть больше, чем у грузиков со скобой.

Уход за легкосплавными колесами

Лакокрасочное покрытие колес требует такого же бережного отношения, как ЛКП кузова автомобиля. При уходе за колесами, для сохранения защитных и декоративных свойств покрытия, следует придерживаться следующих правил:

- по возможности не применяйте при мойке химически активные вещества;

- не мойте колеса зимой горячей водой, так как разные температурные коэффициенты расширения колеса и ЛКП могут привести к отслаиванию (разрушению) последнего;

- используйте для мойки и ухода за колесами только специальные составы;

- для предотвращения развития коррозии желательно закрашивать сколы ЛКП специальной ремонтной краской.

В любое время года после мытья автомобиля и колес струей воды под высоким давлением могут наблюдаться резкий дисбаланс и вибрация при движении, вызванные частичным смыванием грязи с внутренней полки колеса и нарушением ее равномерного распределения. Для избежания этого рекомендуется перекатывать автомобиль во время мойки и периодически снимать колеса для полного удаления грязи.

Замена колеса в дороге

При использовании болтов или гаек с "секретом" для крепления колес иногда возникают серьезные трудности в момент их замены. Нередко приржавевший болт или гайка, находящиеся в углублении, не поддаются откручиванию ключом с секретом. Выходом из этой ситуации может быть приваривание к болту или гайке стального переходника для отворачивания подходящим способом или высверливание головки болта. Воспользоваться сваркой далеко от населенных пунктов и СТО почти невозможно. Поэтому желательно отдавать предпочтение колесам с крышкой, закрывающей крепеж, секретным болтам надежной конструкции.