ПОРШНИ И ШАТУНЫ

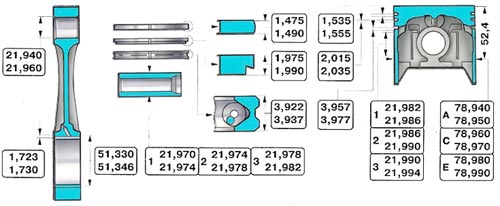

Основные размеры шатунно-поршневой группы даны на рис. 2-25. С 1989 г . диаметр юбки поршня у двигателей 2105 увеличен на 0,01 мм , по сравнению с указанным на рис. 2-25.

ВЫПРЕССОВКА ПОРШНЕВОГО ПАЛЬЦА

Снимать палец необходимо на прессе, с помощью оправки А.60308 и опоры с цилиндрической выемкой, в которую укладывается поршень. Перед выпрессовкой пальца снимите поршневые кольца.

Если снятые детали мало изношены и не имеют повреждений, они могут быть использованы снова. Поэтому, при разборке их пометьте, чтобы в дальнейшем собрать группу с теми же деталями.

ОЧИСТКА

Тщательно удалите нагар, образовавшийся на днище поршня и в канавках поршневых колец, а из смазочных каналов поршня и шатуна удалите все отложения.

Тщательно проверьте, нет ли на деталях повреждений. Трещины любого характера на поршне, поршневых кольцах, пальце, шатуне и крышке недопустимы и требуют замены деталей. Если на рабочей поверхности вкладышей глубокие риски или они слишком изношены, замените вкладыши новыми.

ПОДБОР ПОРШНЯ К ЦИЛИНДРУ

Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,06-0,08* мм.(* С 1989 г . зазор составляет 0,05 - 0,07 мм .) Этот зазор определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса: что и цилиндры. Максимально допустимый зазор (при износе деталей) - 0,15 мм.

Примечание. Диаметр поршня измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,40 мм от днища поршня (см. рис. 2-25).

По наружному диаметру поршня разбиты на пять классов (А, В, С, Д, Е) через 0,01 мм, а по диаметру отверстия под пошневой палец - на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм., то необходимо заново подбирать поршни к цилиндрам, чтобы зазор был возможно ближе к расчетному.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров.

ПРОВЕРКА ЗАЗОРА МЕЖДУ ПОРШНЕМ И ПАЛЬЦЕМ

Палец запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня.

Примечание. По наружному диаметру пальцы разбиты на три категории через 0,004 мм . Категория указывается цветной меткой на торце пальца: синяя метка - первая категория, зеленая - вторая, красная - третья.

Сопряжение поршневого пальца и поршня проверяют следующим образом: вставляют палец, предварительно смазанный маслом для двигателя, в отверстие бобышки поршня. Для правильного сопряжения необходимо, чтобы поршневой палец входил в отверстие от простого нажатия большого пальца руки (рис. 2-26) и не выпадая из бобышки (рис. 2-27), если держать поршень с поршневым пальцем в вертикальном положении.

Выпадающий из бобышки палец замените другим, следующей категории. Если в поршне был палец; третьей категории, то заменяется поршень с пальцем

ПРОВЕРКА ЗАЗОРОВ МЕЖДУ ПОРШНЕВЫМИ КАНАВКАМИ И КОЛЬЦАМИ

Зазор по высоте между канавками и кольцами проверяйте, как показано на рис. 2-28, вставляя кольцо в соответствующую канавку.

Монтажный зазор для верхнего компрессионного кольца должен составлять 0,045- 0,077 мм , для второго - 0,025-0,057 и для маслосъемного - 0,020- 0,052 мм. Предельно допустимые зазоры при износе - 0,15 мм .

Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ± 0,003 мм . Для колец нормального размера можно применять калибр 67.8125.9501.

Зазор должен быть в пределах 0,25 - 0,40 мм для всех колец. Если зазор недостаточный, запилите стыковые поверхности, а если повышенный - замените кольца.

ПРОВЕРКА ЗАЗОРА МЕЖДУ ВКЛАДЫШАМИ И КОЛЕНЧАТЫМ ВАЛОМ

Зазор между вкладышами и шейкой коленчатого вала можно прверять расчетом (измерив детали) или калиброванной пластмассовой проволокой, для чего:

- тщательно очистите рабочую поверхность вкладышей и шатунной шейки и установите группу шатун-поршень на шейке коленвала согласно нумерации;

- поместите отрезок калиброванной проволоки на поверхность шатунной шейки, установите крышку на шатун и затяните гайки моментом 51Н. м (5,2 гкс. м);

- снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки (рис. 2-29) определите величину зазора.

Номинальный расчетный зазор составляет 0,036-0,086 мм. Если зазор меньше предельного (0,1 мм), то можно снова использовать прежние вкладыши.

При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного резмера, то замените вкладыши ремонтными (увеличенной толщины, см. табл. 2-1).

Таблица 2-1

ТОЛЩИНА ВКЛАДЫШЕЙ ШАТУННЫХ ПОДШИПНИКОВ, мм

Номинальная |

Увеличенная (ремонтная) |

|||

0.25 |

0.50 |

0.75 |

1.0 |

|

1.723 1.730 |

1.848 1.855 |

1.973 1.98 |

2.098 2.105 |

2.223 2.230 |

Цифры 0,25, 0,50 и т.д. указывают величину уменьшения диаметра шеек коленвала после шлифования.

КОНТРОЛЬ МАССЫ ПОРШНЕЙ

По массе поршни одного двигателя не должны отличаться друг от друга более чем на ±2,5 г.

Если нет комплекта поршней одной весовой группы, можно удалить часть металла на основании бобышек под поршневой палец. Место съема металла указано стрелками на рис. 2-30. Съем металла, однако, не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,40 мм), а по ширине ограничивается диаметром 70,5 мм.

СБОРКА ШАТУННО-ПОРШНЕВОЙ ГРУППЫ

Так как палец вставляется в верхнюю головку шатуна с натягом, нагрейте шатун до 240° С для расширения его головки. Для этого шатуны поместите в электропечь, направляя верхние головки шатунов внутрь печи.

Шатуны помещают на 15 мин в уже нагретую до 240°С печь .

Для правильного соединения пальца с шатуном запрессовывайте палец как можно скорее, так как шатун охлаждается быстро и после охлаждения нельзя будет изменить положение пальца.

Палец заранее приготовьте к сборке, надев его на валик 1 (рис. 2-31) приспособления 02.7853.9500, установив на конце этого валика направляющую 3 и закрепив ее винтом 4. Винт затягивайте неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном.

Извлеченный из печи шатун быстро зажмите в тисках. Наденьте поршень на шатун, следя чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Приспособлением 02.7853.9500 закрепленный поршневой палец протолкните в отверстие поршня и в верхнюю головку шатуна (рис. 2-32) так, чтобы заплечик приспособления соприкасался с поршнем.

Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца (показано стрелкой на рис. 2-32). Таким образом палец займет правильное положение.

ПРЕДУПРЕЖДЕНИЕ

Поршень с шатуном должен соединяться так, чтобы метка «П» на поршне находилась со стороны выхода отверстия для масла на нижней головке шатуна.

После охлаждения шатуна смажьте палец моторным маслом через отверстия в бобышках поршня.

Хорошо смажьте моторным маслом канавки на поршне и поршневые кольца и установите кольца на поршень. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом 30-45° к оси поршневого пальца, замок нижнего компрессионного кольца - под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца - под углом 30-45° к оси поршневого пальца между замками компрессионных колец.

Нижнее компрессионное кольцо устанавливайте выточкой вниз (см. рис. 2-25). Если на кольце нанесена метка «Верх» или «ТОР», то кольцо устанавливайте меткой вверх (к днищу поршня).

Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался со стороны, противопложной замку кольца.

Шатун обрабатывается вместе с крышкой и поэтому крышки шатунов невзаимозаменяемы. Чтобы их не перепутать при сборке, на шатуне и соответствующей ему крышке клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

ПРОВЕРКА ЗАПРЕССОВКИ ПАЛЬЦА

После сборке группы шатун - палец - поршень проверьте прочность запрессовки пальца с помощью динамометрического ключаи приспособления А.95615:

- зажмите основание 4 (рис. 2-33) приспособления в тиски и установите на нем шатунно-поршневую группу;

- опустите кронштейн 8 индикатора, вставьте в отверстие пальца резьбовой стержень 3 и продвиньте его в отверстие бобышки до упора головки 2 стержня в торец пальца;

- на конец стержня наверните гайку 5 и затяните ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры;

- приподнимите кронштейн 8 до горизонтального положения, закрепите его рукояткой 7 и установите штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец;

- установите на ноль индикатор и вставьте в паз резьбового стержня упор 6, чтобы стержень не проворачивался;

- динамометрическим ключом приложите к гайке 5 стержня момент 12,7 Н. м (1,3 кгс. м), соответствующий осевой нагрузке 3,92 кН (400 кгс).

Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в исходное положение стрелка индикатора возвратится на ноль.

В случае проскальзывания пальца в верхней головке шатуна замените шатун новым.

ПРОВЕРКА ПАРАЛЛЕЛЬНОСТИ ОСЕЙ НИЖНЕЙ ГОЛОВКИ ШАТУНА И ПОРШНЕВОГО ПАЛЬЦА

Перед установкой собранной шатунно-поршневой группы на двигатель проверьте параллельность осей группы специальным прибором (рис. 2-34).

Для проверки нижнюю головку шатуна (без вкладышей) центрируйте на выдвижных ножах 2, а на днище поршня установите калбр 4. Набором щупов проверьте зазор между вертикальной плитой приспособления и вертикальной плоскостью калибра на расстоянии 125 мм от угла или верхнего конца калибра (в зависимости от того, чем он касается плиты - углом или верхним концом).

Зазор не должен превышать 0,4 мм. Если зазор больше, замените шатун.